단 2.79초 만에 수백 마이크로미터 수준의 미세 단차 불량까지 잡아내는 초고속·초정밀 인공지능(AI) 품질 검사 기술이 나왔다.

울산과학기술원(UNIST) 기계공학과 정임두 교수팀은 3D 프린팅 센서캡과 이상 탐지 AI 알고리즘을 결합해 단차 불량을 실시간 판별하는 ‘스마트 지그 품질 검사 시스템’을 개발했다고 1일 밝혔다.

단차 불량은 조립 부품 간 표면 높이가 어긋나는 현상으로, 접합부의 강도 저하와 품질 불량을 유발한다. 개별 부품 성형 오차나 이동 과정에서의 찍힘·뒤틀림 등이 주요 원인으로, 용접 등 완제품 조립이 끝난 뒤에는 수정이 불가능해 조기 검출이 중요하다.

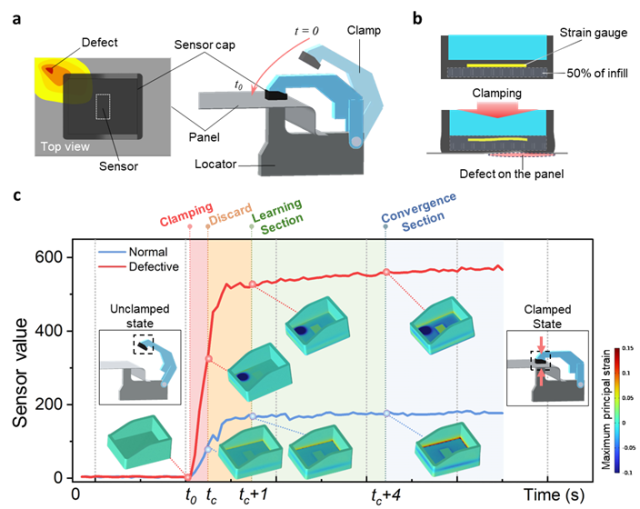

개발된 스마트 지그는 조립 공정에서 부품을 고정하는 순간 단차 불량 여부를 판별한다. 지그는 조립할 부품을 정확한 위치에 고정해 두는 장비로, 연구팀은 고정 팔 역할을 하는 지그의 클램프 접촉면에 부드러운 소재의 3D 프린팅 센서캡을 부착했다. 부품을 클램프로 잡으면 부착된 센서캡이 부품 표면 형상에 맞춰 미세하게 눌리거나 벌어지는데, 이 변형 패턴을 AI가 분석해 불량을 찾아내는 원리다.

이 기술은 12분 정도 소요되던 검수 시간을 2.79초로 단축시켜 빠르게 돌아가는 자동화 생산 라인을 멈추지 않고 전수 검사를 할 수 있으며, 수백 마이크로미터(µm) 초미세 단차 불량까지 찾아낼 수 있다. 검출된 결함은 히트맵으로 시각화돼 작업자가 결함 위치와 정도를 직관적으로 확인하고, 즉시 대응할 수 있게 했다.

AI 모델을 정상 제품 데이터만으로도 학습시킬 수 있어, 불량 데이터 수집과 수작업 라벨링이 어려운 실제 제조 환경에서도 곧장 적용할 수 있다는 것도 기술의 강점이다. 또 유지 보수 비용이 적고, 다른 제조업 라인으로 쉽게 확장할 수도 있다.

정임두 교수는 “로봇 기반 연속 조립이 이루어지는 모빌리티, 가전, 반도체, 항공우주 등 고정밀 조립이 중요한 전 산업군에 적용할 수 있을 것”이라며 “검사 인력과 시간 절감, 품질 신뢰도 향상, 불량 최소화를 통한 연간 수억 원대 비용 절감 효과를 기대할 수 있다”고 설명했다.

이번 연구는 UNIST 박서빈 연구원과 김태경 연구원이 제1저자로 참여했으며, 연구 성과는 제조산업 분야의 최우수 국제 학술지 ‘저널 오브 매뉴팩처링 시스템 (Journal of Manufacturing Systems)’에 2025년 7월 10일 자로 온라인 공개돼, 정식 출판을 앞두고 있다.

![[통신칼럼] 눈에 보이지 않는 전파 보호막, 바이오 레이더 센서의 시대](https://img.etnews.com/news/article/2025/08/31/news-p.v1.20250831.a2d3fb6813af4df6bbf044848378ede4_P3.png)

![공문서 양식 여전히 'hwp' 쓰는데…AI는 '한글'이 어렵다? [팩플]](https://pds.joongang.co.kr/news/component/htmlphoto_mmdata/202509/02/5d41d137-57ff-4350-8275-a5443d43c9bb.jpg)