원료 이송용 설비 작동·고장 점검

‘스마트와이어볼’ 수백㎞ 이동하며

수작업자 수십명 고위험 업무 대체

계단 많고 시야 확보 어려운 곳엔

‘로봇개’ 투입 안전·효율성 도모

“고소공포증 있는 건 아니지요? 스마트와이어볼은 저기 보이는 사일로(저장탑) 꼭대기 높이쯤에 설치돼 있어요. 올라가는 길은 좀 힘들어도 포스코 전경이 다 보여 전망이 좋습니다.”

지난 17일 포스코 포항제철소 내 제선부 원료공장에서 만난 포스코홀딩스 AI로봇융합연구소 황석균 수석연구원이 방진 마스크와 안전모를 건네며 기자의 담력을 넌지시 물었다.

포스코와 외부 로봇업체가 3년간 공동개발해 만든 스마트와이어볼은 철을 만드는 데 필요한 원료인 석탄과 철광석 등의 연원료를 이송하는 설비(컨베이어벨트)의 고장 유무를 점검·진단하는 로봇이다. 국내외 제철소를 통틀어 스마트와이어볼과 같은 로봇을 개발해 적용한 건 포스코가 최초다.

황 수석연구원은 “수십명의 작업자가 수백㎞에 달하는 연원료 이송설비를 수작업으로 점검한 터라 경제성이 확보된 로봇 개발이 절실했다”고 말했다.

스마트와이어볼을 직접 확인하기 위해 우선 지상에서 50m 높이까지 엘리베이터로 이동한 뒤 철제 계단을 따라 20m 정도를 더 올라갔다. 꼭대기 층에 도착하니 사일로에 저장된 석탄을 코크스공장으로 공급하는 이송설비가 터널처럼 좌우에 늘어서 있었다. 그 사이에 빨랫줄처럼 길게 늘어선 와이어를 따라 검은색 공 모양처럼 생긴 스마트와이어볼이 이동하는 모습이 보였다. 스마트와이어볼이 언론에 공개된 건 이번이 처음이다.

스마트와이어볼은 음향·영상·열화상 센서를 통해 밀폐 상태인 이송설비의 상태를 점검한다. 이웅길 스마트팩토리기획그룹 리더는 “사람이 점검하려면 창문처럼 생긴 문 수십개를 열어 직접 안을 들여다봐야 한다”며 “스마트와이어볼은 외부에서 소리와 열을 체크해 데이터로 전송해줘 업무 효율성이 높아질 것으로 기대한다”고 말했다.

스마트와이어볼은 내년 상용화를 목표로 하고 있다. 앞서 포항제철소는 지난 7월부터, 광양제철소는 2월부터 각각 2대의 스마트와이어볼을 연원료 이송설비에 설치해 실증 테스트 중이다.

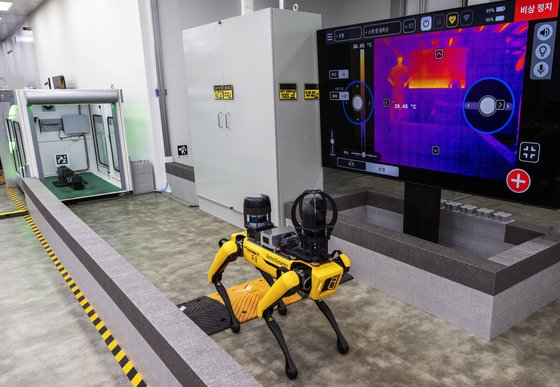

또한 이날 포항제철소에서는 지난달부터 3파이넥스(FINEX) 공장에 투입된 4족 보행로봇(로봇개)도 만날 수 있었다. 로봇개의 근무지는 용융로 상부인 7층과 8층이다. 계단을 능숙하게 오르내리며 층간 이동을 하는 로봇개는 수증기로 시야 확보가 쉽지 않은 현장에서 용융로 철피 온도를 열화상 이미지로 촬영해 분석하는 역할을 수행했다.

로봇개는 현대차그룹이 인수한 미국 보스턴다이내믹스에서 개발한 로봇개 ‘스폿’에 포스코 AI로봇융합연구소에서 개발한 소프트웨어를 적용했다. 지난해 11월 광양 1고로에 우선 투입됐다.

윤성원 AI로봇융합연구소 책임연구원은 “포항 3파이넥스의 경우 실외에서 점검활동을 수행하기 때문에 날씨와 수증기, 불규칙한 설비 배치 환경 등을 극복하며 계단 이동까지 안정적으로 수행하는 자율주행 기술이 중요하다”고 설명했다.

포항제철소는 1990년대 말 로봇을 처음 도입한 이래 ‘로봇 자동화’를 지속적으로 추진해왔다. 2016년부터는 고위험·고강도 수작업을 대체할 로봇 기술 개발에 공을 들이고 있다. 현재 포항과 광양 제철소에는 도금공장에 적용되는 드로스 제거 로봇, 원료 야드 재고관리용 드론, 밴드커터 로봇 등이 가동 중이다.

포스코 관계자는 “고위험 작업 환경에서 작업자의 안전을 확보하기 위한 목적으로 로봇 활용은 필수적”이라며 “로봇 시스템을 적용해 생산성과 작업 안전성을 높여나가겠다”고 밝혔다.