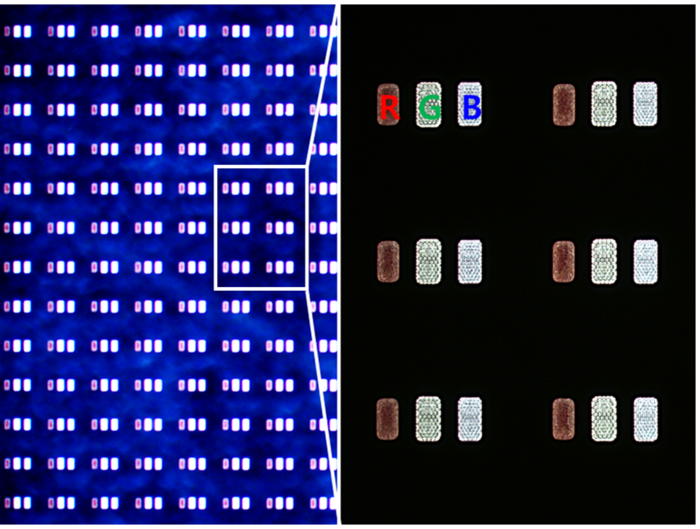

머리카락보다 작은 초소형 발광다이오드(LED) 칩을 높은 수율로 전사할 수 있는 기술이 국내 개발됐다. 전사란 마이크로 LED를 웨이퍼에서 분리한 뒤 회로 기판에 옮기는 작업을 뜻하는 말로, 이번 기술이 마이크로 LED 디스플레이 제조 난도를 낮출 수 있을 지 주목된다.

엘씨스퀘어는 가로 15마이크로미터(1㎛ = 100만분의 1m), 세로 30㎛인 마이크로LED 칩을 99.99%(4N) 수율로 전사할 수 있는 인터포저를 제조하는데 성공했다고 11일 밝혔다.

99.99%는 1만개의 마이크로 LED 칩을 옮길 때 불량률이 1개이고, 나머지 9999개는 정상적으로 전사할 수 있다는 뜻이다.

15㎛×30㎛는 사람의 머리카락 두께(평균 50㎛)보다 작은 크기인 데, 엘씨스퀘어는 이 초소형 칩을 정밀하게 다루는 기술을 개발한 것이다.

회사는 구체적으로 칩온캐리어(COC) 제조 과정에서 고속 레이저 기술을 통해 LED 웨이퍼 상 불량 소자를 검출해서 퇴출시키고 정상적인 소자로 채워넣는 방식으로 4N 수율을 달성했다고 설명했다.

칩온캐리어는 웨이퍼에서 마이크로 LED를 떼어내 옮긴 1차 임시기판이다. 여기서 불량소자를 걸러내고 정상적인 소자만 채워넣은 다음 인터포저에 정렬하는 방식으로 수율을 끌어올렸다는 부연이다.

엘씨스퀘어 기술에 관심이 쏠리는 건 마이크로 LED 디스플레이 제조 공정 개선 가능성 때문이다.

마이크로 LED를 디스플레이에 적용하면 유기발광다이오드(OLED) 대비 고휘도, 명암비, 색 표현력, 전력 효율 측면에서 우수해 차세대 디스플레이로 꼽힌다.

그러나 웨이퍼에서 마이크로 LED를 분리해 기판 위로 옮기는 전사 공정과 기판 위에 붙이는 접합 공정 난도가 높다.

이 때문에 제조 비용이 높고 완제품 가격도 비싸다. 수율이 낮다는 건 그 만큼 재료비가 많이 든다는 얘기로 가격 상승의 주 요인이 된다.

엘씨스퀘어 기술은 이런 낭비 요소를 줄일 수 있어 마이크로 LED 디스플레이 양산에 보탬이 될지 주목된다.

회사 측은 “현재 99.99%를 달성했으며, 올해 말까지는 수율을 5N(99.999%)까지 끌어올리는 것이 목표”라고 밝혔다.

또 15㎛ 수준의 아주 작은 칩을 다룰 수 있기 때문에 제조 원가 절감에도 기여할 수 있다고 덧붙였다. 작은 소자 전사가 가능해 한 웨이퍼에서 만들 수 있는 마이크로 LED 개수를 늘릴 수 있다는 것이다.

현재 상용 제품에는 주로 34×58마이크로미터제곱(μm²) 크기 마이크로LED 소자가 사용된다. 15×30μm² 크기 소자는 이보다 면적 기준 4분의 1에 불과하다. 산술적으로 한 웨이퍼에서 4배의 칩을 만들 수 있다는 의미다.

이효종 엘씨스퀘어 대표는 “99.99% 이상 양산 전사 수율 확보는 마이크로LED 패널 제조 원가 획기적인 절감과 제품 신뢰성을 높이는 중요한 이정표”라며 “지속적인 수율 향상을 통해 가격 경쟁력을 제고하고, 고객에게 높은 품질과 혁신적인 원가 인하 혜택을 제공하겠다”고 말했다.

인터포저는 전사 공정에 특화된 부품이다. 초소형 마이크로 LED를 웨이퍼에서 분리해 디스플레이 기판 위로 옮기기 쉽게 정렬한 임시기판이다. 디스플레이 제조사들의 공정 시간을 단축시키면서 작업 난도를 낮추는 역할을 한다.

김영호 기자 lloydmind@etnews.com

![[헬로FA] 韓 시장 출사표 스마트레이, ‘소리 없이 강하게’ 3D 검사 개화 ‘신호탄’](https://www.hellot.net/data/photos/20250207/art_17391731402543_487dc2.jpg)