인공지능(AI)과 로보틱스(Robotics)가 차세대 혁신 기술로 낙점된 가운데, 양 기술을 융합한 지능형 로봇이 산업·공장 자동화(FA) 분야에서 잠재력을 인정받고 있다. 이 모델은 자체적인 인식·제어·판단을 통한 자율적인 가동을 토대로 기존 산업에 새로운 패러다임을 제시한다. 이러한 자율적 프로세스를 통해 인력난 해소, 인적 오류·실수(Human Error) 최소화, 효율성 제고, 다양성·안전성 향상 등 여러 측면에서의 이점을 제공할 전망이다.

이처럼 지능형 요소가 이식된 로봇에는 주변 환경을 인식·감지하는 센서, 움직임을 담당하는 모터·드라이브·액추에이터, 로봇 내부 및 주변 인프라와의 연동을 담당하는 정보통신기술(ICT), 전원 변환과 동력 전달을 담당하는 전력(Power) 솔루션 등 다양한 기술이 접목된다.

이때 핵심적인 역할을 수행하는 것이 반도체다. AI 연산 및 센서 데이터 처리, 모션 정밀 제어, 통신 및 네트워크 연결, 전력 공급 및 소비 최적화 등 로봇이 운용되기 위한 각종 기능의 토대로 작용한다.

글로벌 반도체 기술 업체 아나로그디바이스(Analog Devices, Inc., ADI)는 앞선 기능을 구현하는 다양한 반도체 제품을 보유했다. 이를 기반으로, 지능형 로봇 시장에 출사표를 던졌다. FA, 통신, 우주항공·국방, 컨슈머, 계측, 헬스케어, 자동차 등 기존 주력 분야 중 FA 영역에 경쟁력을 더하기 위함이다.

차세대 로봇 급행열차 탄 ADI, 혁신 가속화에 ‘속도’

양성환 ADI 전무는 지능형 로봇 관련 반도체 기술력을 통해, FA 산업 성장 견인에 대한 의지를 표명했다. 그는 “ADI는 센서·연결성(Connectivity)·통신·모션 제어·전력 관리 등 지능형 로봇에 도입되는 다양한 기술·솔루션을 보유했다”고 언급했다.

ADI는 이 기반에 ‘인텔리전트 에지(Intelligent Edge)’를 차세대 비전으로 강조하는 패러다임이다. 인텔리전트 에지는 센서단 등 데이터 생성 주체 근방에서 데이터를 실시간으로 처리하는 에지(Edge) 기술에 AI를 융합한 개념이다.

이를 위한 기술에는 AI 프로세서에 적용되는 소형 저전력 ‘마이크로 컨트롤러 유닛(Micro Controller Unit, MCU)’이 대표적이다. 예를 들어, ADI의 MAX78000 AI MCU는 ‘합성곱 신경망(Convolutional Neural Network) 가속기’를 탑재한 초저전력 AI MCU다.

머신비전(Machine Vision), 음성 인식 등 다양한 로보틱스 애플리케이션에 활용된다. 개발자는 이 AI MCU를 활용해, 로봇 가동 중 작업자·장애물이 반경에 들어오면 로봇이 스스로 판단해 가동을 중단하는 기능을 내재화할 수 있다.

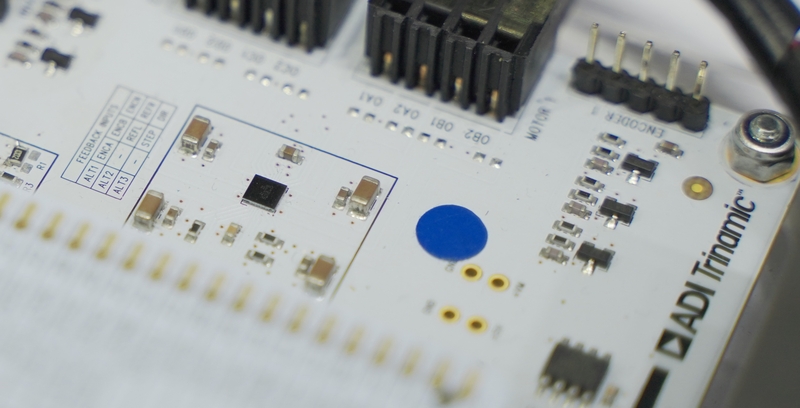

이와 관련해, 로봇 가동에 필수적인 모션 제어 솔루션 ‘트라이나믹(Trinamic®) 모터 컨트롤러’도 함께 갖췄다. 해당 기술은 첨단 제어 알고리즘을 적용해 고정밀의 모터 제어를 제공한다. 시리즈 중 ‘TMCM-1690’, ‘TMCM-1640’ 등 3상 BLDC 모듈과 무인운반차(AGV)를 위한 2축 모듈 ‘TMCM-2611-AGV’이 대표적이다.

여기에 배터리 관리 시스템(BMS)을 통해 이동형 로봇에 최적화된 전력을 공급하는 데도 관여한다. 배터리 관리 솔루션 ‘ADBMS1818’, 고효율 강압 DC/DC 레귤레이터 ‘LTC3638’, Himalaya uSLIC™ 강압 DC-DC 컨버터 ‘MAX17644’ 등 전력 관리 솔루션을 강조한다.

또 로봇 관련 인프라를 연동하는 ‘연결성(Connectivity)’ 제품도 차세대 로봇 구현에 기여한다. ‘ADIN1300’는 산업용 이더넷(Ethernet) PHY(Physical Layer) 트랜시버(Transceiver)다. MAX96724 및 MAX96717은 MAX22500E 트랜시버를 통해 기존 RS-485 통신과 결합된 제품으로, 고속 직렬 인터페이스 GMSL(Gigabit Multimedia Serial Link)을 지원한다.

더불어 MAX13054A 트랜시버를 통한 CAN 네트워킹, ADuM3165 디지털 절연기 기반 절연형 USB 연결 등을 제공하는 솔루션도 구축했다. 무선 데이터 링크는 60GHz 밀리미터파 PCB 서브 시스템 ‘ADMV9615’ 및 ‘ADMV9625’를 통해 제공한다.

ADI는 로봇 시스템통합(SI) 시 하드웨어·소프트웨어 구성 요소를 통합해 개발 프로세스를 간소화하는 레퍼런스 디자인(Reference Design) 플랫폼도 갖췄다. 대표적으로 TMCM-1617-GRIP-REF가 있는데, 그리퍼(Gripper) 등 EoAT 애플리케이션 개발을 위한 설계 정보 공개(Open Source) 기반 툴이다. 이 레퍼런스 디자인은 EoAT 개발 과정에서 표준화된 설계 정보를 제공한다.

이는 이더캣(EtherCAT), 아이오링크(IO-Link), RS-485 등 각종 산업용 프로토콜을 지원하며, 소프트웨어 프로그래밍이 가능한 아날로그·디지털 입출력 기능을 제공한다. 이는 Trinamic 모션 제어 언어 통합 개발 환경(TMCL-IDE)을 사용해 구성할 수 있다.

ADI는 이렇게 다각화된 솔루션을 통해 각종 로봇의 지능·자율화를 실현하는 데 기여할 방침이다. 산업용 로봇, 협동로봇, AGV, 자율주행로봇(AMR) 등이 이에 해당한다.

차세대 로봇 두뇌 ‘피지컬 AI’...로봇 눈·귀·신경 책임지는 센서와 만나다

피지컬 AI(Physical AI)는 로봇의 두뇌를 담당하는 미래형 기술이다. 피지컬 AI 시대가 도래하면서, 로봇이 실제 환경을 얼마나 정확하게 인식하고 상호작용하는지가 중요해지고 있다. 이 기술은 휴머노이드 로봇(Humanoid Robot)뿐만 아니라, 앞서 언급한 각 로봇의 가치를 끌어올리는 데도 깊게 관여한다.

이 흐름에서 ADI는 로봇의 눈·귀·신경 역할을 하는 고정밀 센서 기술을 보유했다. 깊이·진동·관성·압력·전압·전류 등 지능형 로봇이 주변 환경을 감지하는 고정밀 기술을 여러 애플리케이션에 이식하고 있다.

양성환 전무는 “현재 AGV·AMR 등 이동형 로봇을 위한 제품과 산업용 로봇·협동로봇 등 고정형 로봇용 제품으로 센서 솔루션이 세분화돼 있다”며 “이 중 이동형 로봇 제품은 인식, 위치 파악, 모션 제어 등 세 가지 요소를 중심으로 역동적인 로봇 작동을 구현한다”고 말했다.

그에 따르면, 인식은 로봇이 의미 있는 센서 데이터를 해석하는 역할로, 위치 파악은 로봇의 위치 결정을, 모션 제어는 프로세스 이행을 위한 행동력을 담당한다.

ADI는 3D 심도 감지 모듈 ‘ADTF3175’를 통해 정밀 모션 감지·탐색을 지원한다. 이 모듈은 고정형과 이동형 로봇 모두에 적용 가능한 제품으로, 3차원 공간 정보를 얻는 ‘3D ToF(Time of Flight) 센서’ 기술을 탑재했다.

이를 통해 로봇이 주변 환경을 원활하게 인지하고, 위치·가동성을 파악하는 데 이점을 제공한다. 해당 제품에는 위치 감지 전용 소형 듀얼 동시 샘플링 16비트 ADC ‘AD7380’이 적용됐다. 이로써 두 개의 아날로그 입력 신호를 디지털로 전환해 정밀한 측정을 지원한다.

이어 ‘ADIS16500’은 소형 제품에 특화된 MEMS(Micro Electro Mechanical Systems) 기반 관성 측정 장치(IMU)로, 모션 추적 및 방향 데이터를 제공한다. 양 제품을 통해 측정된 위치 데이터를 기반으로, 이동형 로봇의 동작을 최적화한다.

양 전무는 “이 같은 3D 센싱은 기존 2D 라이다(2D LiDAR) 기반 솔루션 대비 로봇이 주변 환경을 정확하게 인식하도록 돕는다”며 “이를 통해 로봇은 변수가 많은 환경에서 더욱 빠르고 안전하게 움직일 수 있다”고 설명했다.

이어 ADI는 이동형 로봇의 바퀴 움직임을 정밀 측정·제어하는 데 특화된 멀티턴 센서(Multi Turn Sensor) ‘ADMT4000’도 함께 강조한다. 이 센서는 자기 저항(Magnetic Resistance) 기술을 기반으로, 모터 회전을 감지한다. 바퀴 회전 수를 정확하게 측정해, 로봇이 정확한 경로를 따라 움직이도록 한다.

한편, 양 전무는 고정형 로봇 특화 센서로 ‘ADTF3175 ToF’ 모듈과 빠른 반응성과 모터 위치를 파악해 모터를 효율적으로 제어하는 AMR(Anisotropic Magneto-resistive) 센서 ‘ADA4571’을 소개했다. 이 같은 솔루션은 로봇이 정밀한 작업을 수행하도록 지원한다.

양성환 전무는 “앞선 모든 역량을 총동원하고, 고객·파트너와 협력해 첨단 로봇 서브 시스템을 지속 개발·확장할 계획”이라며 포부를 전했다.

헬로티 최재규 기자 |

![생성형 AI 넘어선 ‘물리적 AI’ 시대 온다… AI 로봇이 현실로 [트랜D]](https://pds.joongang.co.kr/news/component/htmlphoto_mmdata/202504/01/e0e8f60b-c69e-4992-9792-a27f039af255.jpg)

![[인터뷰] 산업용 AI 제품 공략하는 마우저 ‘스마트 제조 생태계 중심 노린다’](https://www.hellot.net/data/photos/20250414/art_1743517899889_6589ee.jpg)

![[인터뷰] 김진국 플레인비트 대표 “실전 중심 분석과 침해사고 대응 역량…글로벌 보안 시장으로 확대”](https://www.dailysecu.com/news/photo/202504/164951_193289_222.jpg)