로봇·AI 중심 미래형 공장…차체공장 자동화율 100%·스팟이 검사장애물 마주치면 멈추는 AMR…유해 공정 외 조립 등에는 작업자 투입

(엘라벨[미 조지아]=연합뉴스) 김보경 기자 = 27일(현지시간) 미국 조지아주 서배너 엘라벨에 위치한 '현대차그룹 메타플랜트 아메리카'(HMGMA).

차로 가도 한참을 가야 할 정도로 미색 단층 건물들이 줄지어져 있는 이 공간은 현대차그룹이 자사 첨단기술 역량을 총동원해 만든 미국 내 세 번째 생산기지다.

이 공장은 여의도 4배에 달하는 1천176만㎡(355만평) 부지에 자동화·AI(인공지능) 기술에 기반, 생산 전 과정 데이터를 운영에 활용하는 소프트웨어 중심 공장(SDF)으로 만들어졌다.

그래서 그런지 외관부터 자동차공장의 투박한 느낌보다는 작업실과 같은 세련된 느낌이 풍겼다.

이러한 인상은 공장 안에 들어가서도 마찬가지였다.

가장 먼저 마주한 프레스 공장은 금형에 맞춰 강판을 눌러 차량 패널로 만드는 작업 때문에 큰 소음이 나기 마련인데 막상 공장에 발을 들여놓자 고요한 느낌이 몸을 감쌌다.

6천800t급 고속 프레스 5개에 쿠션과 서브 모터를 설치해 프레스의 누르는 속도를 변화할 수 있게 해 충격 및 소음을 완화했다는 설명이 돌아왔다.

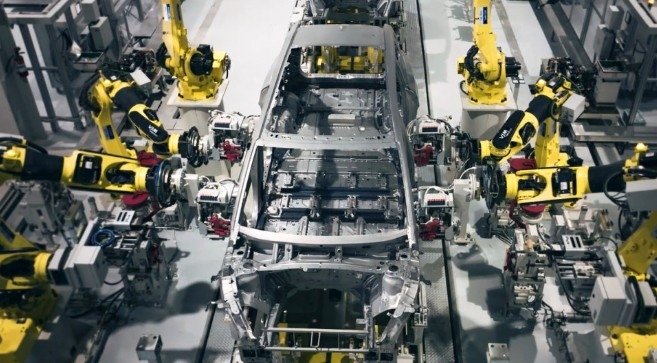

이어 차체 공장에 들어서자 HMGMA의 가장 큰 특징이기도 한 로봇 중심 자동화가 바로 체감됐다.

차체 공장은 로봇으로 강판 패널을 용접·조립해 자동차 차체를 완성하는 곳이다.

HMGMA는 로봇과 AI, 비전 기술을 융합한 스마트 조립 시스템으로 차체 공장의 자동화율을 100%로 끌어올렸다.

노란색 로봇들이 차체를 빙 둘러싸고 일사불란하게 작업하는 모습을 보니 '이런 것이 미래 공장의 모습이겠구나'하는 생각이 들었다.

검사 공정에서도 로봇의 역량이 드러났다.

차체 공장의 마지막 단계에 다다르자 현대차그룹의 로보틱스 계열사인 보스턴다이내믹스의 사족 보행 로봇 '스팟'이 자동차 모양을 갖추고 자율주행 운반 로봇(AGV)으로 이동 중인 차체에 접근해 이곳저곳을 살피고 있었다.

스팟은 작업자가 접근하기 어려운 부위까지 검사하며 그 결과를 조립 로봇에 피드백한다.

단순 정찰만을 할 수 있는 로봇 개로만 생각했던 것이 '아차' 싶었다.

차체 공장에 이어 도장공장에서도 로봇형 검사 비전 시스템이 적용돼 차체 1대당 5만장의 이미지를 확보해 도장 품질을 확인하는 작업이 이뤄졌다.

HMGMA의 백미는 도색까지 끝난 차체에 3만여개의 부품을 조립해 완벽한 형태의 차량을 만드는 의장 공장이었다.

의장 공장에 들어서자 인형뽑기기계의 집게처럼 생긴 로봇이 천장에서 수백㎏에 달하는 차체를 여기저기 운반하고 있었다.

이 공정 역시 AI 알고리즘에 따라 자동으로 이뤄진다.

원래 의장 공장은 조립을 위해 차체를 이동시키는 컨베이어 벨트가 중심인데 HMGMA 안 어느 곳에서 이런 컨베이어벨트는 보이지 않았다.

로봇 이동 시스템과 마찰식 플랫폼 대차를 사용하기 때문인데 그 결과 컨베이어벨트가 돌아가는 소리나 금속이 맞물리며 내는 조립 소음이 아예 들리지 않았다.

여기에다 200여대의 자율이동로봇(AMR)이 드넓은 공장 내에서 스스로 주행해 부품을 이송하고 있었다.

AMR은 지나가는 작업자를 만나면 멈추는 대신 이를 피해 이동했는데 다른 자동차공장에서는 볼 수 없는 모습이었다.

주차 로봇도 눈에 띄었는데 로봇 한 쌍이 앞바퀴와 뒷바퀴 밑에서 차량 하부를 들어 올려 운반하는 모습은 마치 쇼를 보는 듯이 흥미로웠다.

HMGMA의 가장 큰 특징은 자동화이지만 인간 친화적인 면모도 곳곳에서 확인할 수 있었다.

공장 천장을 올려다보니 아치형 유리창에서 햇살이 비치고 있다.

그 결과 전등 불빛에만 의존해 어두컴컴했던 다른 자동차공장과 차별화됐다.

자동차 공정 자체도 인간 중심으로 구성됐다.

HMGMA의 의장 공장은 글라스 등 도어 장착 공정을 완전히 자동화했는데 이는 이 공정에 들어가는 프라이머라는 화학적 성분으로부터 작업자들을 보호하기 때문이라고 관계자는 설명했다.

반면 사람이 하는 것이 더 효율적인 작업은 작업자들이 투입된 모습들도 볼 수 있었다.

대표적인 것이 커넥션 및 와이어링, 내부 시트 조립이었는데 이 공정은 로봇이 주어진 공간에 정확하게 조립하는 것이 쉽지 않아 사람이 할 수밖에 없다는 것이 HMGMA 측의 설명이다.

이날 공장 투어에 함께한 HMGMA 생산실장 김한곤 상무는 "사람이 하기 어려운 작업이나 유해한 공정은 로봇을 투입해 자동화했다'며 "하지만 로봇이 실현하기 어렵고, 사람만이 할 수 있는 부분은 작업자들이 하게 했다"고 말했다.

vivid@yna.co.kr(끝)

![[Biz & Now] 삼성SDI, 국내 최초 46파이 배터리 미국에 납품](https://pds.joongang.co.kr/news/component/htmlphoto_mmdata/202504/01/80a2b68d-c653-4bf2-851c-c071ac11f250.jpg)

![[설왕설래] 다크 팩토리](https://img.segye.com/content/image/2025/03/31/20250331518489.jpg)

![[헬로BOT] 로봇 가동에 ‘생명력’ 불어넣다...ADI가 추구하는 로보틱스 혁신법](https://www.hellot.net/data/photos/20250314/art_17433844194867_3b2e6e.jpg)