〈편집자주〉 탄소섬유, 인조흑연, 카본블랙, 탄소나노튜브, 그래핀 등 탄소소재는 도심항공교통(UAM), 차세대 우주발사체 등 차세대 산업의 고강도·경량화를 실현해줄 핵심 소재로 주목받는다. 산업통상부는 국내 탄소소재 산업 경쟁력 확보를 위해 2028년까지 1046억원의 사업비가 투입되는 'K-카본 플래그십 기술개발 사업'을 진행 중이다. 전자신문은 한국탄소나노산업협회와 함께 3회에 걸쳐 K-카본 플래그십 기술개발사업의 2차년도 주요 성과와 목표를 조명한다.

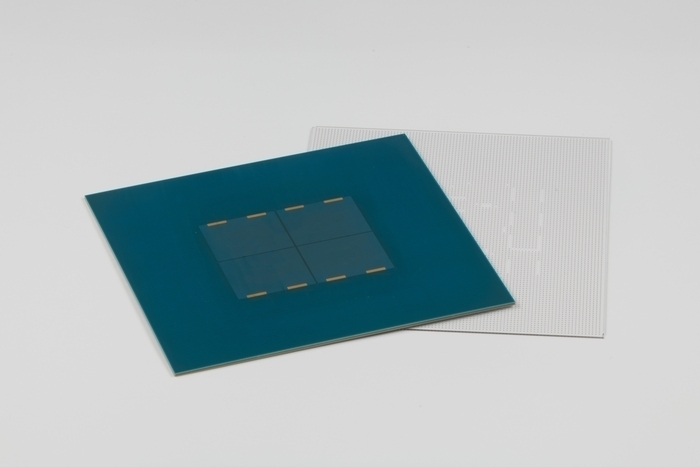

차세대 항공·우주·모빌리티 산업을 위한 경량화·고성능 소재 확보 경쟁이 치열해지면서, 기존 금속 소재 대비 친환경적이고 경량화와 고속 생산이 가능한 열가소성 탄소복합재가 대안으로 떠올랐다.

시장 변화에 대응해 'K-카본 플래그십 기술개발 사업' 세부 과제로 추진되는 '열가소성 탄소복합재 기반 3-in-1 복합 동시성형 자동화 공정 기술개발' 과제는 올해 2년차에 접어들면서 공정 고도화 단계로 본격 진입했다.

이 과제는 탄소복합소재를 생산할 때 필요한 고속 사출, 압축, 압출 공정을 동시에 수행하는 '3-in-1' 성형 시스템 개발이 목표다. 세 공정을 통합하면 생산성을 끌어 올리면서 품질 편차를 감소시키고 생산 단가를 절감할 수 있다.

사업단은 2차년도 사업을 통해 열가소성 탄소복합재를 효율적이면서 경쟁력 있게 만들기 위한 핵심 공정 조건을 구체화하고 장비와 시스템을 구축하는데 집중했다.

주관기관인 삼연기술을 중심으로 고정밀 온도제어가 가능한 고온 압출 성형 시스템을 개발한 것이 대표적이다. 열가소성 탄소복합재 성형을 위한 고온혼합압출기는 수지와 탄소섬유의 정밀 혼합기술이 핵심이다. 이를 통해 고강도 구현, 성형 안정성 확보, 공정 조건 표준화 기반을 마련했다.

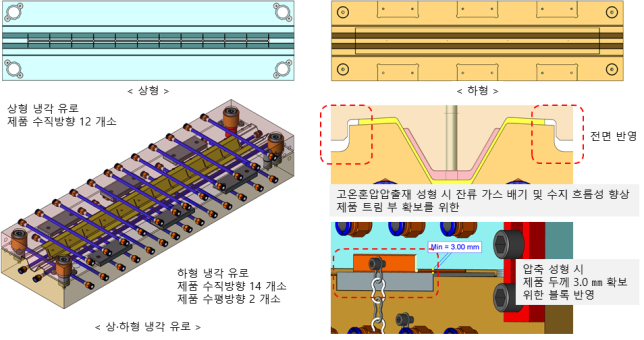

프로젝트는 공정 개발에 그치지 않고 실제 이 공정을 활용해 발사체 인터탱크의 뼈대 역할을 하는 부품 '스트링거(Stringer)' 시제품을 제작하는 것이 목표다. 일지테크는 복합 동시성형을 위한 스트링거 금형 개발을 맡는다. 기존 설계에서는 전체 두께를 1.5㎜로 동일하게 적용했는데, 중심부 두께를 3.0㎜로 보정해 설계하면서 성형 안정성과 신뢰성을 향상시켰다.

열가소성 복합재를 안정적으로 옮기기 위한 자동 이송 시스템도 개발했다. 압출기에서 믹싱된 고온혼합 소재를 오븐 컨베이어를 통해 이송하고, 산업용 로봇에 장착된 그립퍼를 이용해 금형으로 자동으로 옮겨주는 역할을 한다. 이를 통해 생산성과 성형 품질을 향상시킬 수 있을 것으로 기대하고 있다.

금형 냉각을 위해 압축공기를 이용한 냉각 시스템도 제작했다. 향후 고속 성형 공정을 위한 핵심 기술로 평가된다. 한국탄소나노산업협회는 특허출원 로드맵을 수립하고 연구개발 성과를 홍보, 확산하는데 힘을 보탰다.

국내 기술로 3-in-1 탄소복합재 동시성형 기술이 상용화되면 우주항공을 비롯해 모빌리티, 에너지, 방산 등 분야에서 공정 절감에 따른 부품 가격 경쟁력 확보가 가능할 것으로 기대를 모은다.

삼연기술 관계자는 “내년에는 3-in-1 성형시스템의 성형장비와 금형 개발을 완료해 실제 스트링거 시험성형 단계에 들어갈 것”이라면서 “또 시험성형에서 쌓은 공정데이터를 기반으로 공정해석 시스템을 구축하고 공정 최적화를 준비할 계획”이라고 말했다.

정현정 기자 iam@etnews.com

![[2025 AI 챔피언]스트라티오코리아, 적외선 AI로 차세대 '비전' 개척](https://img.etnews.com/news/article/2025/12/01/news-p.v1.20251201.a9798ee7b4c3439d99f4a5b98aa0c572_P1.png)

![[K바이오에 AI더하기] 박영민 국가신약개발사업단장 "죽음의 계곡 넘도록 집중 지원"](https://www.bizhankook.com/upload/bk/article/202512/thumb/30845-75078-sampleM.jpg)